高频、高速板工艺核心难点详解

高频、高速板作为支撑信号高效传输与复杂场景稳定运行的核心基础材料,其技术价值与应用意义愈发凸显。其主要优势:信号完整性极佳,低损耗,高频稳定性好,耐热性、耐化学性、抗剥离性良好,因此通常被用于5G基站,毫米波通信、汽车雷达、卫星通信、军工航天等行业。

其对材料的选择也需要根据不同PCB板对板材介质损耗(Df)和介电常数(Dk)稳定性的要求而出现变化。如S7439、IT150DA、N4103-13EPSI、RO4533等各种不同型号的材料应用在不同的领域。

高速、高频板(以陶瓷填充的PTFE材料为例)的制造工艺比普通FR-4 HDI板复杂得多。

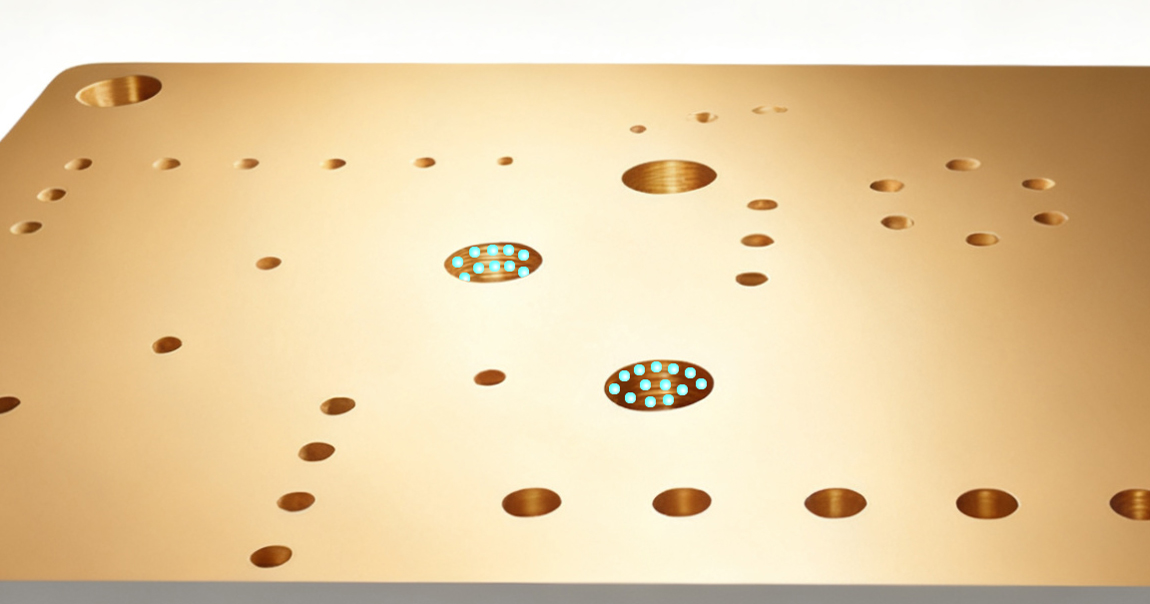

钻孔工艺复杂:PTFE材料柔软,钻孔时易 “粘刀” 且 产生大量钻污。需使用全新钻咀,并采用特殊的盖板(如铝片)和垫板(如1mm密胺垫板) 组合来加紧板材,同时要优化钻速和进给率。

孔金属化困难:PTFE材料化学惰性高,孔壁光滑,不易附着铜。钻孔后需进行特殊的孔处理,如等离子体处理,以清洁孔壁并增加微观粗糙度,才能实现可靠的孔金属化(沉铜)。

线路蚀刻控制:需要精确控制蚀刻参数,以防止线路缺口、沙孔等缺陷,确保高频信号线的完整性。

压合工艺:如PTFE材料和FR-4的热膨胀系数(CTE)和耐热性不同。在高温高压的压合过程中,如果温度和压力曲线控制不好,极易产生 “分层” (就像三明治裂开了),需精确控制热压温度(通常在290-310°C,低于PTFE熔点327°C)和压力阶梯,以防止材料分解或分层。因此也需要高温机器才能进行压合。

阻抗控制极其严格:高频信号对阻抗匹配非常敏感。线宽、介质厚度、铜箔粗糙度的微小变化都会影响阻抗。需采用超低粗糙度铜箔(如RTF铜箔)并精确控制介质层厚度。

以上所有难点最终都服务于一个终极目标:精确的阻抗控制